精益作业标准化咨询_华致赢精益管理顾问_精益管理落地专家

一、精益作业标准化咨询的实施流程

①企业需求(企业基本情况了解)→②初步诊断(企业需求情况确认,企业状况初步诊断)→ ③详细诊断/技术报告(企业状况详细诊断,输出详细诊断报告,输出详细技术方案)→ ④商务洽谈(商务事项洽谈)→ ⑤驻厂辅导(顾问团队驻厂辅导,手把手现场改善,持续改善机制建设)→ ⑥项目总结(阶段成果输出评价,总体成果输出评价)→⑦再次续约(下一阶段合作)

二、精益作业标准化导入的理由

1、没有基层的作业标准化,必然造成每个人操作的差异性,必然造成效率上的差异

2、没有基层的作业标准化,必然使得每个人操作的结果是不一致的,使得品质的保障出现困难

3、没有基层的作业标准化,就没有日常良好操作经验的积累,使得员工的智慧被浪费,也不能形成可传承的宝贵资料

4、没有成形的基层作业标准化,也就没有好的培训教材,新员工的学习就成为障碍

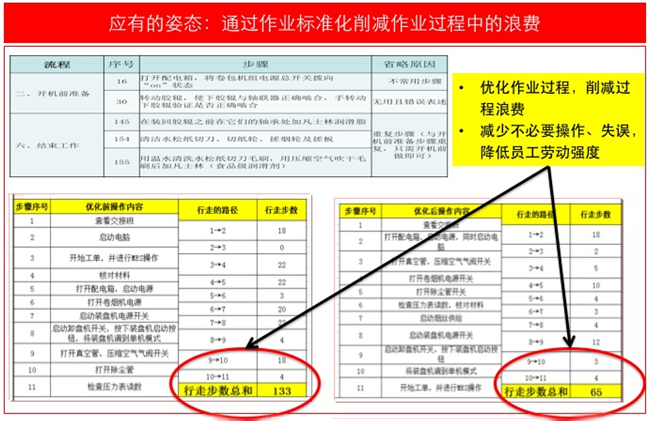

例如我们在某企业现场诊断的发现:

1)、目前的岗位操作指引没有从作业者操作角度形成综合的操作指引,每种体系导入自成一体,没有融合。

a.已推行过多项体系,如质量体系,安全标准化体系, 测量体系,设备管理体系,职业健康与安全体系等等, 但以上体系相互独立,各成体系。每个体系均根据自己的要求形成了单独的长篇幅的作业指引。

b.员工在操作时或操作中,必须查阅多份文件才能了解生产过程中各项作业的要点及注意事项。从而使得员工很难在短时间内掌握到操作所需的步骤、顺序、作业要点及注意事项等,造成技能学习时间增加,困难度加大。

2)、作业标准缺少图文并茂方式,不易理解

a.作业指导书一般要求简单、明了、用图文并茂的形式表达作业要求,让作业者容易理解及便于操作。而长春卷烟厂的各体系作业指导书文字性阐述很多且描述含糊,共通性与专门性要求混合在一起,不能让作业者直观了解表达的内容。

3)、现场相关指引文件过多等,员工查阅较繁,不能满足生产操作需求

a.生产车间作业现场摆放太多资料,而正常生产过程中许多资料操作工根本不需要去查阅

b.这类资料只需在员工岗前培训时用到即可。员工在操作过程中只需要明白操作前、操作中、操作后按什么样的要求与步骤,及设备点检保养主要部件和方法。过多的文件只能造成现场文件过多寻找麻烦。

4)、操作规程与现场操作流程不符

a.现场相关指引,文件等不够详细,员工并没有按流程方法进行操作或根本不能按照既定的流程进行操作。

b.由于不管是作业指导书还是操作规程均没有规定详细的从1到N的操作步骤,从而使得不同人员的操作过程与方法便各不相同,造成作业效率有高有低,浪费现象时有发生。

c.由于操作流程及方法的不同,也造成不同人员操作所生产的产品品质上的差异

5)、员工岗位技能提升速度慢

a.由于没有成形的作业指引及共通性知识的总结,只能是师傅带徒弟,使得员工技能学习或提升速度慢(特别是新员工)

三、精益作业标准化咨询的实施

1、编制岗位操作指引的出发点:

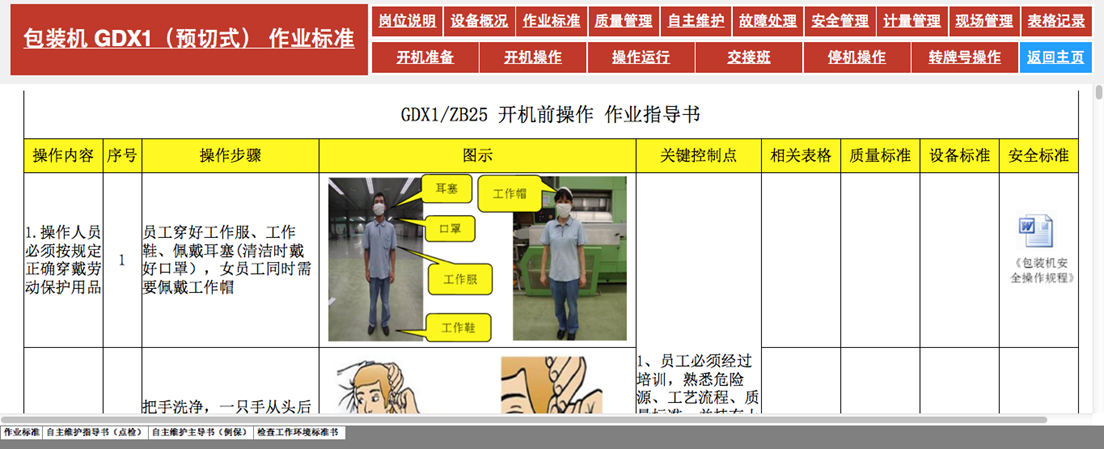

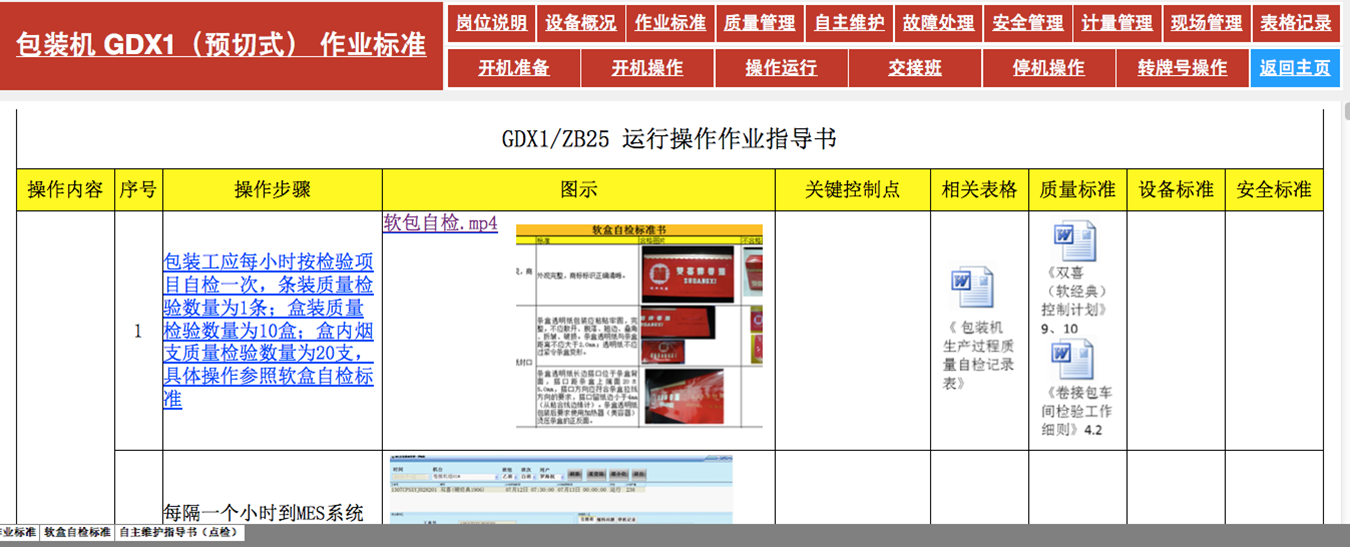

编制作业指导书,要从员工和岗位的角度出发,使员工对有关该岗位的综合相关知识和工作能有全面的了解,知道在该岗位上工作作业方法,品质要点,可能遇到的危害、风险和隐患,应当采取哪些防范措施。员工只要遵照作业指引去操作,那么就能达到高的效率,产出合格的产品。岗位作业指导书可以提高班组的管理水平,也提高了企业的管理水平。

2、岗位操作指引的应有形态:

岗位操作指引指引应是输入、输出、操作过程及注意事项描述清晰的,目视的。每一岗位都要有一份岗位作业指导书,并下发到岗位员工手中,以便于员工随时学习和查阅。因此,组织学习培训后,岗位作业指导书就成为员工工作的依据,也是企业管理的基础和依据。

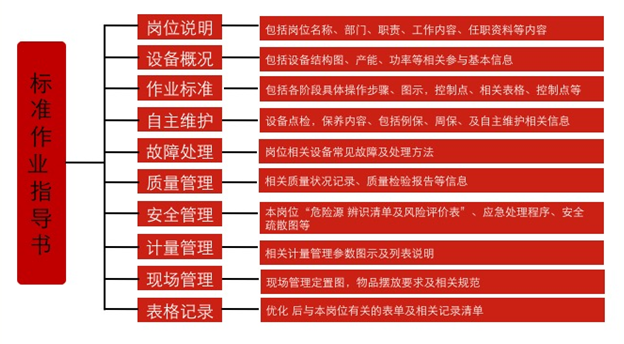

3、岗位操作指引应包含的内容:

-使用材料或辅料:使用材料的名称、数量、形态

-使用设备或工具:使用工具的名称、数量

-操作步骤:开机前、运行中、停机收尾的各个操作步骤顺序及要点

-注意事项:安全注意事项、操作注意事项、品质注意事项

-运行记录:输出记录数据及形态

4、企业精益作业标准化的实施

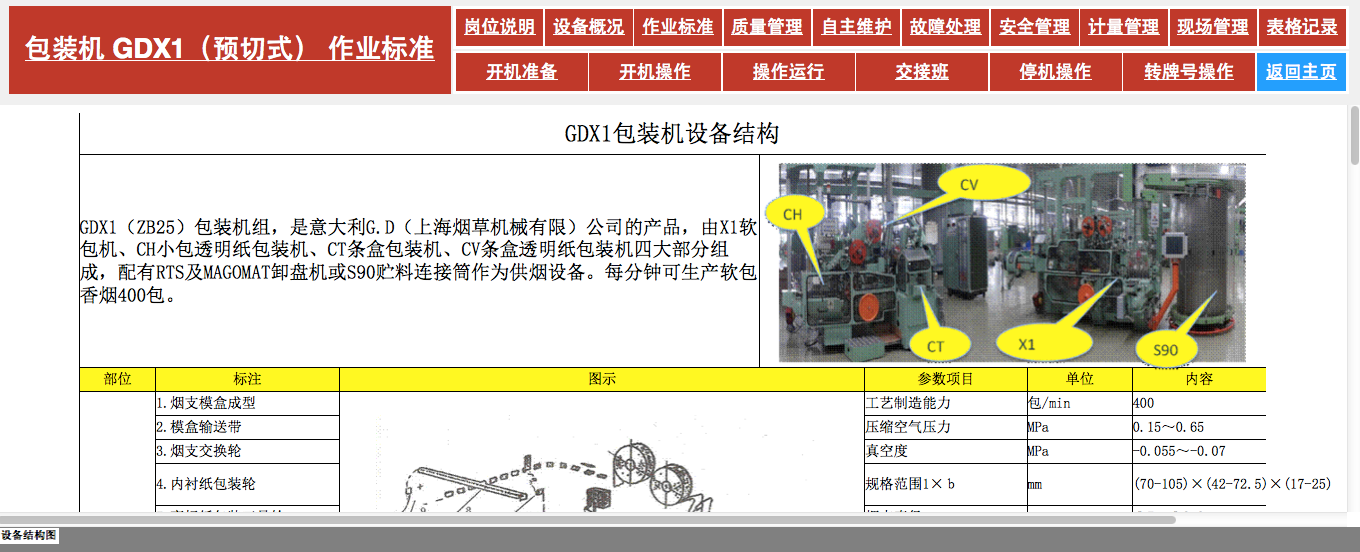

5、某企业精益作业标准化的案例

四、精益作业标准化实施的预期收益

1、预期实施6个月可以获得的收益

A、5S管理深化,现场可视化可直观

B、重点岗位作业标准化完成(全部60%以上岗位)

C、点检/维保/清扫等标准文件样稿确定

D、形成标准日报周报月报

E、形成常见故障清单并全员培训

F、为创造优秀的现场管理打下良好的基础

2、预期实施12个月可以获得的收益

A、全部岗位作业标准化完成

B、开线时间缩短15~30%

C、转产时间降低20~40%

D、关键设备故障率降低20%以上

E、综合效率提升10%以上

F、员工技能等级形成

G、设备人员技能提升

H、形成至少8个跨部门改善课题

I、各种改善节省资金不少于500万

精益作业标准化咨询案例链接:广州卷烟厂精益作业标准化咨询案例