精益管理系统咨询_华致赢精益管理顾问_精益管理落地专家

一、精益管理咨询的流程

①企业需求(企业基本情况了解)→②初步诊断(企业需求情况确认,企业状况初步诊断)→ ③详细诊断/技术报告(企业状况详细诊断,输出详细诊断报告,输出详细技术方案)→ ④商务洽谈(商务事项洽谈)→ ⑤驻厂辅导(顾问团队驻厂辅导,手把手现场改善,持续改善机制建设)→ ⑥项目总结(阶段成果输出评价,总体成果输出评价)→⑦再次续约(下一阶段合作)

二、您的企业可能存在的问题

生产管理方面:

1、虽然实施了ISO等认证,但基础管理仍有待提升,如5S管理实施并不彻底;

2、目视化管理一般不足,较少的采用颜色管理,生产状态,品质状况、效率状况,产量状况等的数据比较少的在现场展示;

3、作为以设备为主的生产,设备管理不够精细,生产饱和状态下,设备效率不被有效关注;备品备件费用高;

4、由于生产、销售、供应的不匹配,生产均衡性差,生产变动性大

5、多数企业的员工是依靠经验在工作,而不是依靠可以传承的标准在作业;

6、员工参与改善的积极性不能够被充分调动起来,改善仅存在于管理者层面;

7、一般缺少系统性、持续性的改善机制。

供应链管理方面:

1、绩效管理上:

-缺少市场导向,数据来源储备有待提升,缺少跨职能团队解决系统问题的机制;

2、运作管理上:

-计划职能分散,销售、生产、供应三大计划不能够有效协同;

-需求管理方面,预测缺少跨职能的同步、分层预测,销售计划变化频繁随意;缺乏基于约束与半约束计划处理方式

-供应管理方面,缺乏对供应商的有效管理;

-生产管理方面,生产缺乏柔性,对计划变动的响应能力差

-库存管理方面,缺少合理的安全库存管理方式

3、数据基础上

-多数基础数据不够完善,ERP系统运转不顺畅

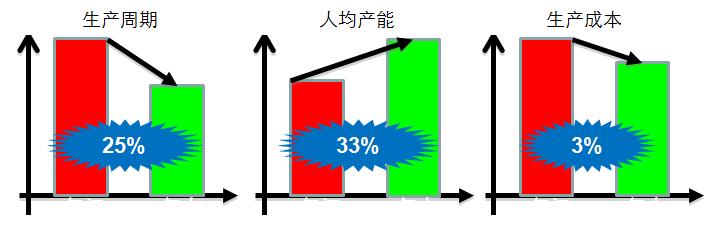

三、企业精益管理实施收益

很多企业由于前期发展势头非常强劲,忽略了基础管理的建设,由此也掩盖了前述的部分问题,从而造成部分企业满足现状,不愿意接受新的观念的来提升管理水平的局面。但更多的企业意识到市场环境、政策等的变化对企业的影响,正在积极的寻求管理提升的路径。实施精益管理成为众多企业的选择。

● 上海某企业客户实施精益管理,一年时间:

—成品库存下降70%;释放库存占用资金约1亿元;增加机会成本,减少财务成本和仓储成本等约1000万元;减少过度生产造成的报废约700万元。

—生产效率提高22%,从261瓶/人/小时提高到334瓶/人/小时

—设备故障时间下降38%,从500分/周/线下降到310分/周/线

—把“事后把关”变为加强“事前控制”

—形成一系列工作机制

● 深圳某企业客户实施精益管理,6个月时间:

—成品库存比2009年上半年下降30%,释放库存占用资金约4000万元 ;

—粉针车间样板线转产时间缩短28% ;

—固体车间样板设备停机率下降23% ;

—成品库存周转时间降低22% ;

—建立了以5S管理活动为基础,员工改善提案制度,中基层管理者大课题制度为核心的全面改善机制;

—形成了全面改善氛围与全员参与的激励机制,人均改善案例件数突破0.5件。

● 山东某客户企业实施精益管理所获得的收益

①人均产量提升32.6% ②市场反馈的客诉降低10% ③过程积压降低98.4%

④过程返工率降低56.9% ⑤生产吨耗降低13.6%⑥关键设备异常停机时间降低38%

⑦生产周期缩短24.4% ⑧库存周转天数降低26.6%

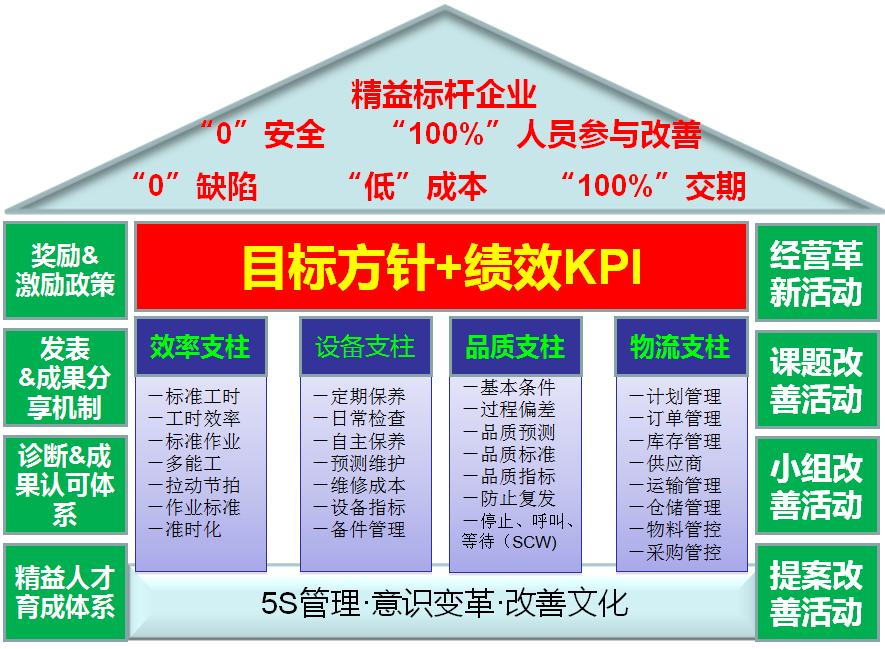

四、华致赢精益管理咨询的框架模型

华致赢精益管理咨询关注的方向及涉及的内容:

1、精益运营体系

1)全员精益改善系统(提案改善活动、小组改善活动、课题改善活动以及与目标方针关联的经营革新活动)

2)精益改善认可机制(改善发表活动、诊断点检活动等)

3)精益奖励激励政策(营造改善氛围,与绩效结合的奖励激励政策等)

2、精益人才育成

1)内部精益专家团队的培育

2)优秀班组长训练

3)员工技能与多能训练

3、精益专项改善

1)精益现场管理:6S管理与工厂目视化;

2)基础管理提升:设备管理、班组建设、日常管理的标准化;

3)流程优化:生产流程再造及优化,计划系统优化、在制品减少、生产周期缩短;

4)效率提升:作业改善,人工效率提升;设备故障率降低、设备运行效率提升;

5)品质改善:品质保证体系完善、重点品质问题突破、慢性品质问题解决;

6)成本低减:产品单位成本标准与管理体系建立、关键成本项目突破改善,成本低减;

4、从生产领域扩展到企业系统运营

1)精益研发:系统化的展开研发流程的优化及设计端的成本企划;

2)精益供应链:从企业整体运营效率出发,理顺产供销协同,降低系统运营成本,提高运营效率;

3)精益营销:以精益思想贯穿于营销当中,从销售情报到销售流程的精益化运作,提升销售效率;

4)精益办公:以价值流为基础展开企业办公流程的优化改善,从而提高办公效率,降低管理成本;

5)精益阿米巴经营:以目标方针及精益系统改善机制运作,结合单元核算,实现最小单位经营。

精益管理咨询案例链接:

1、精益管理咨询案例-东风印刷精益管理咨询案例

2、精益管理咨询案例-致君制药精益管理咨询案例

3、精益管理咨询案例-喜旺集团精益管理咨询案例

4、精益管理咨询案例-西北煤机精益管理咨询案例

5、精益管理咨询案例-舜宇光学精益管理咨询案例