1.工厂布局设计的要求

工厂布局的内容包括工厂总体平面布置(解决工厂各个组成部分,包括生产车间、辅助生产车间、仓库、动力站、办公室等各种作业单位和运输线路设施的相互关系,解决物料流向和流程、厂内外运输的连接)和车间布置(解决工作地、设备、通道、管线之间和相互位置,解决物料搬运的流程及运输方式)。

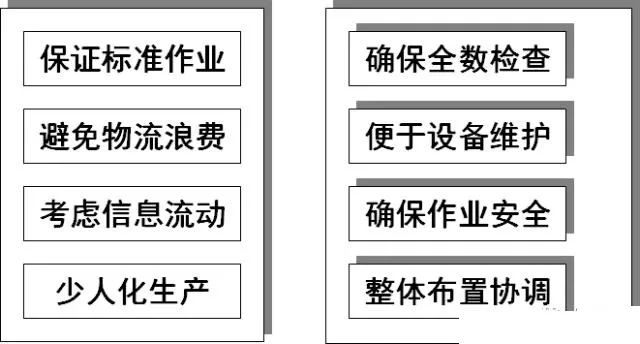

2.工厂布局设计的总体原则

设施布置设计的总原则:

整体综合原则(设计时应将设施布置有影响的所有因素都考虑进去,以达到优化的方案)

移动距离最小原则

流动性原则(设施布置应使在制品在生产过程中流动顺畅,消除无谓停滞,力求生产流程连续化)

空间利用原则(生产区域或储存区域的空间安排,都应力求充分有效地利用空间)

柔性原则(应考虑各种因素变化可能带来的布置变更,以便于以后的扩展和调整)

安全原则

3.工厂布局形式及不同形式的特点

生产设施布局形式可按设施类别分为生产设施和服务设施两大类,再来细分布置形式。

(1)固定式布置原则(项目布置):主要是工程项目和大型产品生产采用的一种布置形式。它的加工对象位置,生产工人和设备都随加工产品所在的某一位置而转移。如工程建设、飞机厂、造船厂、重型机器厂等。

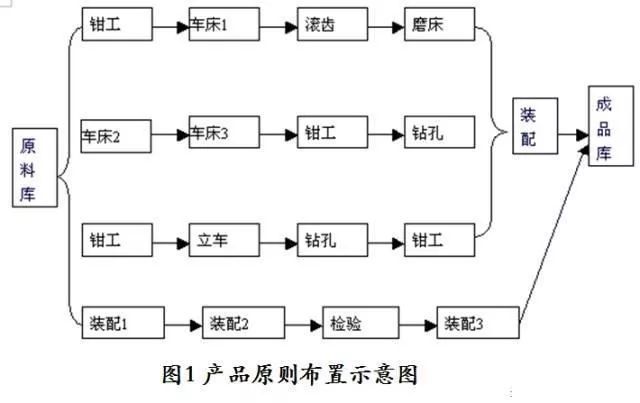

(2)产品原则布置(流水线布置):当产品品种少批量大时,应当按照产品的加工工艺过程顺序来配置设备,形成流水生产线或装配线。

产品原则布置设计原则:

有利于工人操作方便;

在制品运动路线最短;

有利于流水线之间的自然衔接;

有利于生产面积的充分利用。

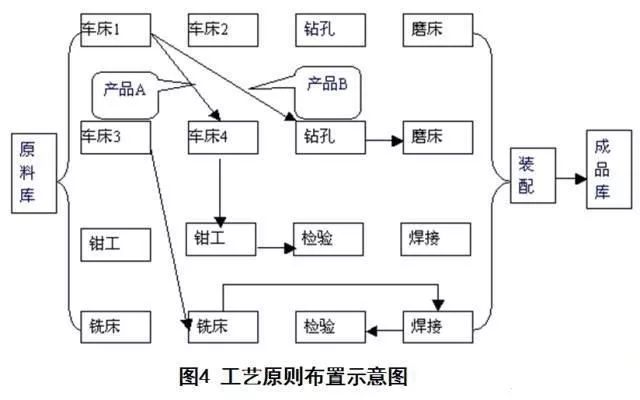

(3)工艺布置原则(机群式):把同类型的设备和人员集中布置在一个地方。

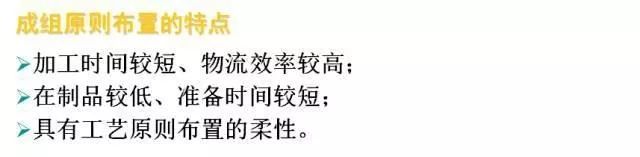

(4)成组布置原则(混合布置)

成组技术就是识别和利用产品零部件的相似性,将零件分类。一系列相似工艺要求的零件组成零件族。针对一个零件族的设备要求所形成的一系列机器,称作机器组。

成组原则布置可以认为是产品原则布置的缩影,是将工艺原则布置系统转化为接近产品原则布置系统。

(5)不同布置类型的特征

4.生产现场的物流改善

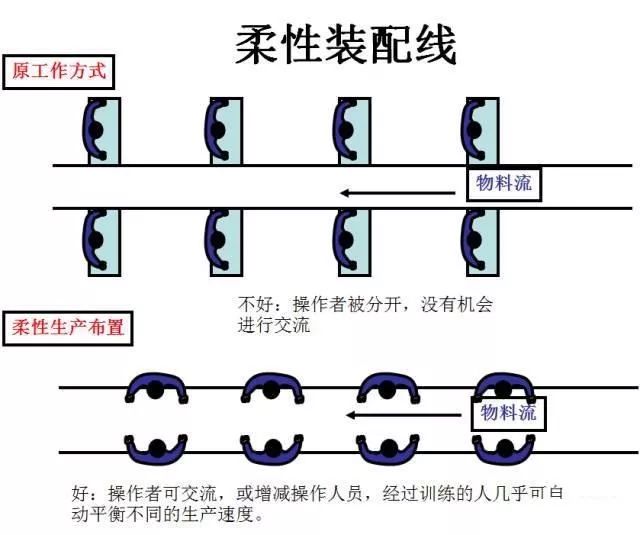

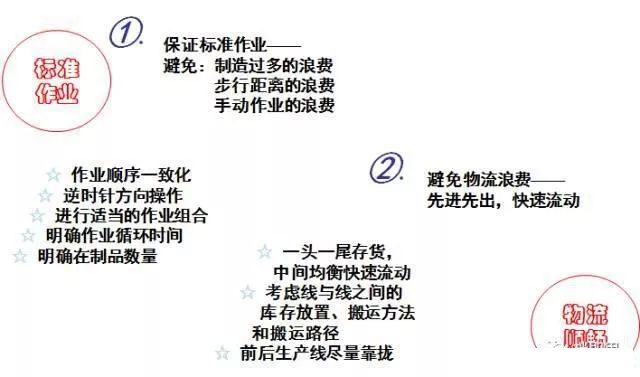

合理的生产布局能够保证物料顺畅流动,减少无价值的搬运动作,提高现场的管理透明度和生产效率。

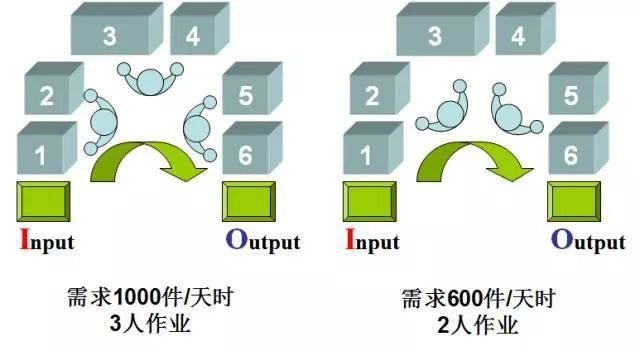

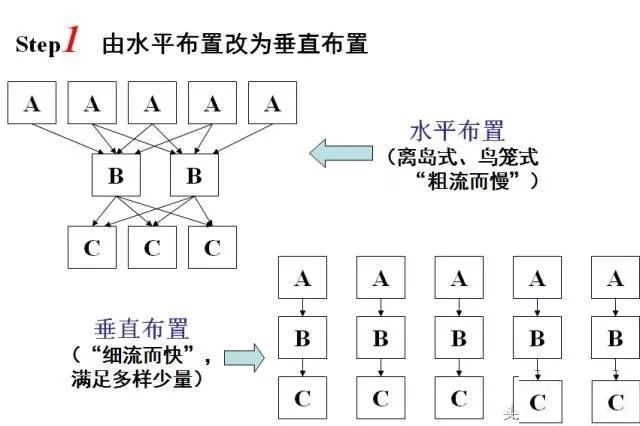

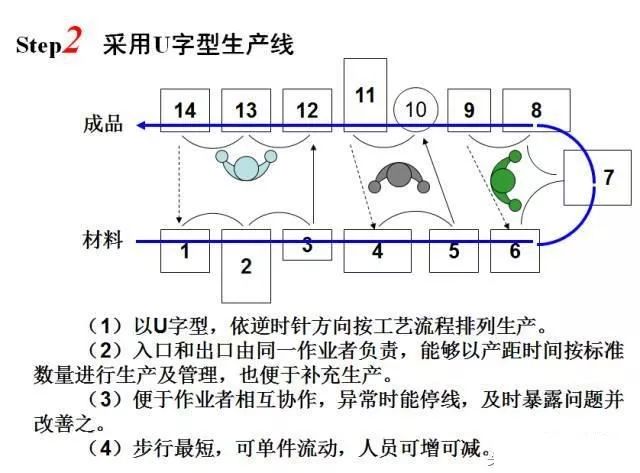

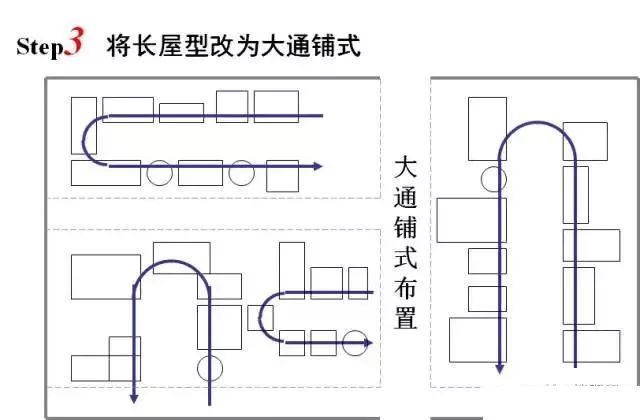

(1)有弹性的生产线布置

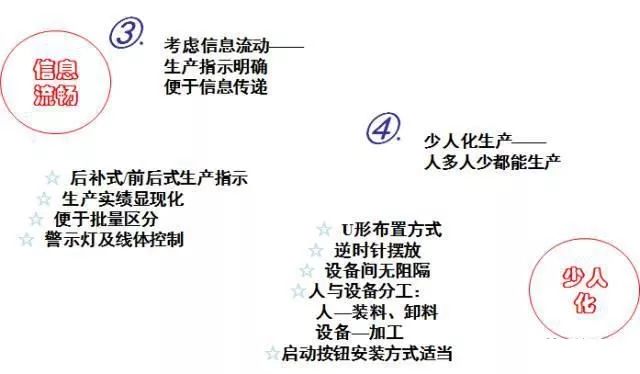

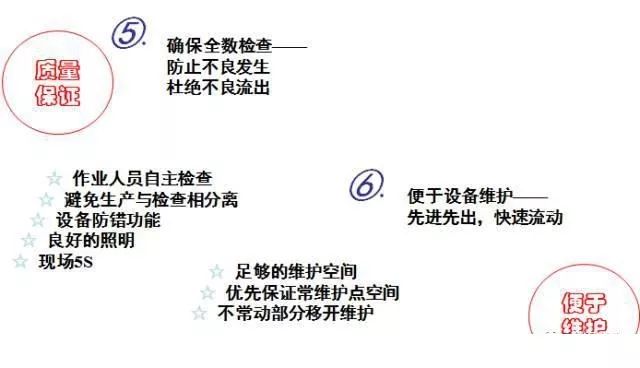

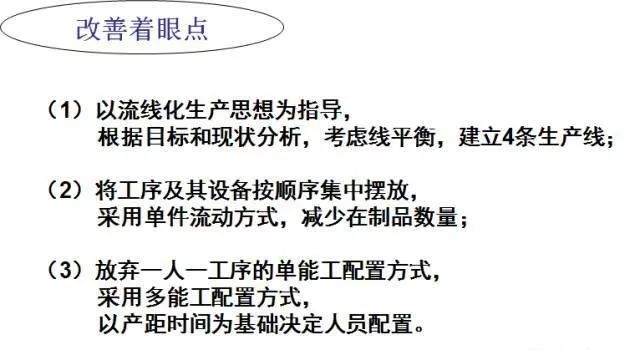

(2)流线生产的布置要点

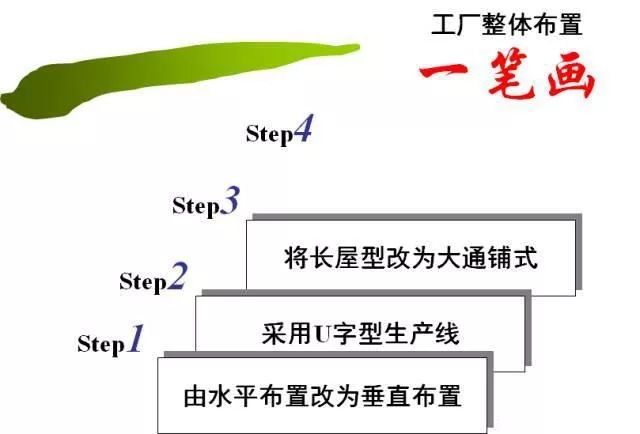

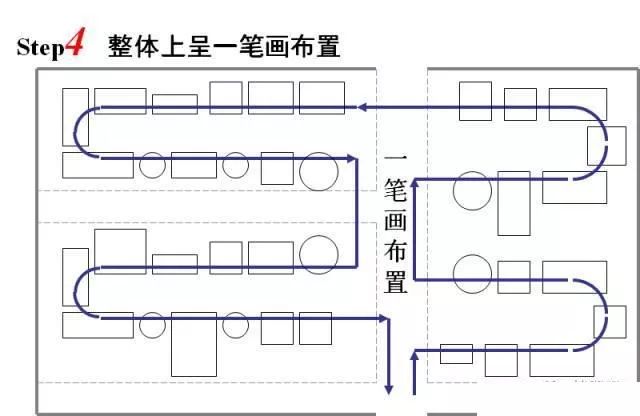

(3)一笔画的工厂布置:从提高整体效率的目的出发,将前后关联的生产线集中布置。

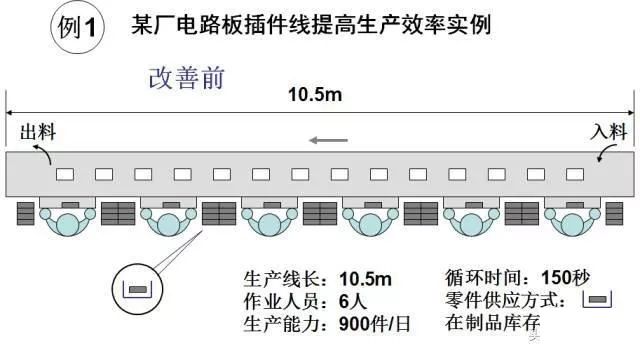

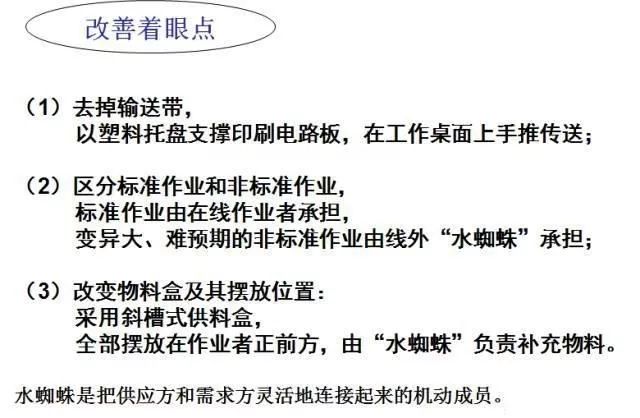

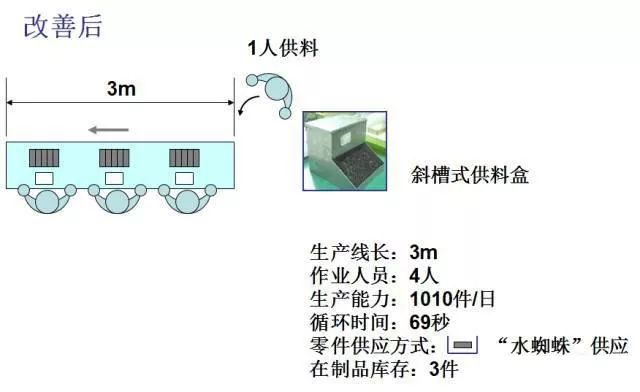

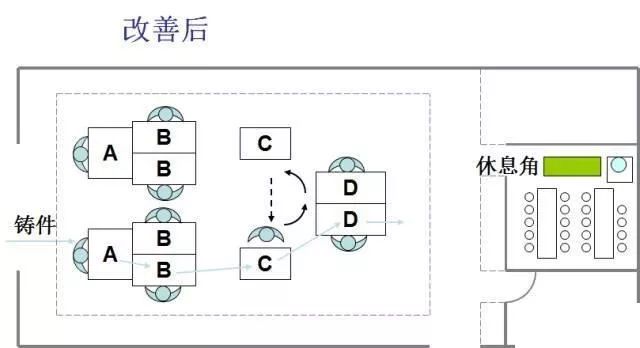

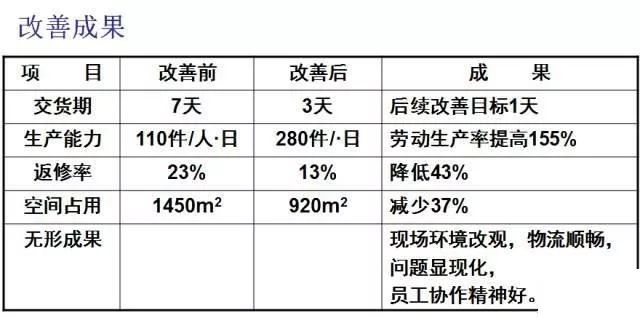

5.附:流水化生产改善实例

(华致赢精益咨询顾问经验总结分享,转发请标明出处)

华致赢企管精益咨询:

一、精益运营体系建设

1)全员精益改善系统(提案改善活动、小组改善活动、课题改善活动以及与目标方针关联 的经营革新活动)

2)精益改善认可机制(改善发表活动、诊断点检活动等)

3)精益奖励激励政策(营造改善氛围,与绩效结合的奖励激励政策等)

二、精益人才育成

1)内部精益专家团队的培育 2)优秀班组长训练 3)员工技能与多能训练

三、精益专项改善

1)精益现场管理:6S 管理与工厂目视化;

2)基础管理提升:设备管理、班组建设、日常管理的标准化;

3)流程优化:生产流程再造及优化,计划系统优化、在制品减少、生产周期缩短;

4)效率提升:作业改善,人工效率提升;设备故障率降低、设备运行效率提升;

5)品质改善:品质保证体系完善、重点品质问题突破、慢性品质问题解决;

6)成本低减:产品单位成本标准与管理体系建立、关键成本项目突破改善,成本低减;

7)经营改善:经营指标提升,利润率提升。

四、从生产领域扩展到企业系统运营

1)精益研发:系统化的展开研发流程的优化及设计端的成本企划;

2)精益供应链:从整体运营效率出发,理顺产供 协同,降低系统运营成本,提高运营效率;

3)精益营 :以精益思想贯穿于营 中,从 售情报到 售流程精益化运作,提升 售效率;

4)精益办公:以价值流为基础展开企业办公流程的优化改善,提高办公效率,降低管理成本;

5)精益阿米巴经营:以目标方针及精益系统改善机制运作,结合单元核算,实现人人经营